兩種不同的礦熱爐砌爐工藝效果和使用壽命對比

更新時間:2019-02-09 關(guān)注:356

? ? ? 冶煉礦熱爐的爐襯質(zhì)量是影響冶金行業(yè)生產(chǎn)效率及經(jīng)濟效益的重要因素, 爐襯的使用壽命對礦熱爐的工作效率及成本控制有很大影響。冷搗糊是由電鍛無煙煤、石墨等作為骨料, 改質(zhì)瀝青為黏結(jié)劑, 樹脂、煤焦油等作為添加劑經(jīng)一定配比后混捏而成, 通常用來填充炭磚間縫隙。目前爐襯破損、飄磚的問題主要是金屬液從炭磚間縫隙逐漸灌入侵蝕而造成的, 因此用于填充炭磚間縫隙的冷搗糊的質(zhì)量至關(guān)重要。目前大多數(shù)礦熱爐運行方式是密閉式連續(xù)運行, 爐襯修補時翻修的操作難度大, 需停爐、摳出爐料才能修補, 且要重新開爐, 而重開爐不僅操作困難、耗工耗時, 一次停爐的投資和損失要遠遠超過一套爐襯的制造成本。因此, 選用更理性的筑爐材料及更先進的筑爐工藝一直是眾多工作者的研究方向。

傳統(tǒng)碳磚筑爐工藝

? ? ? 傳統(tǒng)的礦熱爐爐襯砌筑均是以預(yù)焙炭磚或自焙炭磚作為高溫部分的筑爐材料, 在筑爐過程中用冷搗糊或溫搗糊填充炭磚間縫隙。冷搗糊是一種由電煅煤、石墨、改性黏結(jié)劑等混捏而成的炭 - 炭復(fù)合材料, 主要在鋁電解槽、礦熱爐、電石爐等工業(yè)礦熱爐爐襯砌筑時填充炭磚間的縫隙, 在施工過程中不需預(yù)熱即可使用。但筑爐過程對操作要求很高, 筑爐完成后需進行焙燒后才能投產(chǎn)使用。在焙燒過程中, 由于炭磚與填充炭磚縫隙處糊料的收縮率的差異, 每一個填充處在焙燒過程中都可能產(chǎn)生縫隙, 易造成炭磚飄起的狀況。且炭磚及縫隙處會通過合金滲碳及鐵水沖刷參與還原反應(yīng), 使得縫隙變大, 在出鐵口及接縫處鐵水易將爐殼燒穿, 導(dǎo)致被迫停爐翻修, 造成巨大的經(jīng)濟損失等。此外熱搗炭糊瀝青在筑爐時, 揮發(fā)出大量的瀝青毒氣,使得筑爐條件惡劣, 在此筑爐環(huán)境下, 筑爐質(zhì)量受到嚴(yán)重影響, 既不能保證筑爐質(zhì)量還影響工人們的身心健康, 造成投產(chǎn)后諸多生產(chǎn)隱患。近年來部分企業(yè)在生產(chǎn)實踐中已逐漸意識到傳統(tǒng)炭磚筑爐工藝的局限, 都在進行探索新的筑爐工藝 。

1.1 預(yù)焙炭磚筑爐工藝

? ? ? ? 預(yù)焙炭磚通常以經(jīng) 1 250 ℃ 煅燒后的無煙煤、石油焦、瀝青焦為骨料, 煤瀝青為黏結(jié)劑, 按一定比例混捏后擠壓成型, 制成生坯炭磚。在投入使用前, 將生坯炭磚在焙燒爐內(nèi)在還原氣氛下按一定的升溫 速 度 進 行 焙 燒 ( 一 般 焙 燒 溫 度 不 會 超 過1 200 ℃ ) , 經(jīng)焙燒后形成穩(wěn)定的幾何形狀, 主要用于礦熱爐、電爐等的爐襯砌筑[ 。預(yù)焙炭磚筑爐工藝是用預(yù)先焙燒后的炭磚砌筑耐火爐襯, 用電極糊或熱搗糊、冷搗糊填充炭塊間 40~50 mm 縫隙, 由于電極糊的軟化溫度高, 對溫度變化較為敏感, 使用前需預(yù)熱至 140 ℃ 左右方可施工, 且由于瀝青等有毒氣體的揮發(fā), 施工環(huán)境較為惡劣, 常有磚縫搗打不實的現(xiàn)象發(fā)生。

? ? ? ? 另外, 爐襯在礦熱爐升溫時只有縫間糊發(fā)生焙燒, 縫間糊焙燒過程中吸附在預(yù)焙炭塊上, 又因為縫間糊和預(yù)焙炭磚的收縮率差異, 所以預(yù)焙炭磚縫間強度是最低的, 也是爐襯中最易被鐵水侵蝕之處。在投入生產(chǎn)后, 由于預(yù)焙炭磚的原料煅燒及焙燒溫度低于使用溫度, 使用中會產(chǎn)生殘余的體積收縮。隨著揮發(fā)物排出, 縫隙增大, 金屬液易通過縫隙逐漸滲透 。

1.2 自焙炭磚筑爐工藝

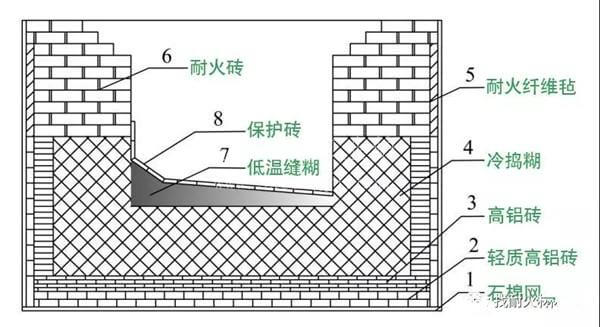

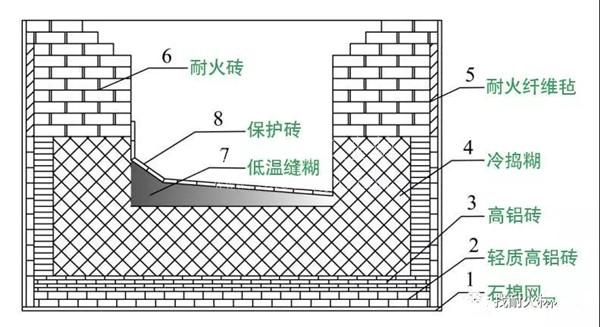

? ? ? ? 自焙炭磚自 20 世紀(jì) 70 年代開始用于中小型礦熱爐及電石爐, 隨著應(yīng)用技術(shù)的成熟, 逐步在大型礦熱爐上使用。自焙炭磚原料與預(yù)焙炭磚大致相同, 采用經(jīng)高溫煅燒后的無煙煤為骨料( 煅燒溫度約 1 750 ℃ 左右) , 按照一定的比例加入煤瀝青等黏結(jié)劑及添加劑在一定溫度下混捏均勻后擠壓成型, 成型后的炭磚不經(jīng)預(yù)先焙燒即可砌筑爐底、爐襯, 炭磚間縫隙在 1 mm 以內(nèi), 遠小于預(yù)焙炭磚工藝筑爐時炭磚縫隙, 炭磚與炭磚之間及炭磚與爐墻之間的縫隙采用低溫縫糊填充, 爐襯結(jié)構(gòu)如圖 1 所示。自焙炭磚的焙燒與預(yù)焙炭磚的焙燒不同, 是利用烘爐工藝及生產(chǎn)過程中產(chǎn)生的熱量在還原氣氛下自上而下層層焙燒, 自焙炭磚及縫糊材質(zhì)相近,在相同條件下同時開始焙燒, 因此在焙燒過程中炭磚的塑性變形可以彌補爐體砌筑時產(chǎn)生的縫隙, 最終逐步石墨化, 形成致密、整體性強的炭質(zhì)爐襯, 并隨著溫度的升高完成從炭質(zhì)到石墨質(zhì)的轉(zhuǎn)變 。

炭磚砌爐爐襯結(jié)構(gòu)示意圖

? ? ? ? 鑒于預(yù)焙炭磚砌筑時炭磚間縫隙較大, 易導(dǎo)致焙燒時縫糊收縮產(chǎn)生裂縫, 金屬液灌入從而導(dǎo)致爐穿。為提高爐襯整體結(jié)構(gòu)性, 減少金屬液的滲透,自焙炭磚砌筑時炭磚間縫隙較小, 焙燒后形成的石墨質(zhì)爐體整體性較好, 結(jié)構(gòu)致密, 金屬液難以滲透,抗侵蝕能力得到提高, 能夠顯著提高礦熱爐的使用壽命, 且自焙炭磚石墨化后導(dǎo)電性提高, 增加主回路電流, 減少有害支流回路, 提高了電能利用率, 帶來了經(jīng)濟效益 。

? ? ? ? 自焙炭磚砌筑工藝能夠顯著提高爐體使用壽命及經(jīng)濟效益, 但預(yù)焙炭磚在預(yù)先焙燒時已收縮,若自焙炭磚整個焙燒過程均在爐體內(nèi)進行, 收縮率較預(yù)焙炭磚砌筑時要大, 若自焙炭磚質(zhì)量較差, 焙燒后殘余收縮率過大, 爐襯將出現(xiàn)開裂, 生產(chǎn)過程中金屬液易從此滲入從而導(dǎo)致爐穿事故發(fā)生。且自焙炭磚品種少檔次低, 在三角區(qū)冶煉產(chǎn)物易滲入自焙炭磚孔隙中, 爐襯易受到侵蝕, 爐襯石墨化后導(dǎo)熱系數(shù)提高, 易使?fàn)t底溫度過高, 耐火磚被燒壞,易導(dǎo)致爐穿事故的發(fā)生。

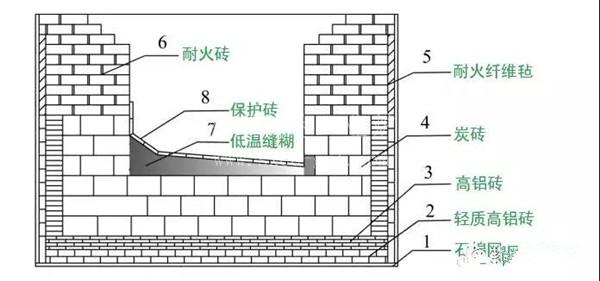

? ? ? ? 冷搗糊整體筑爐工藝與傳統(tǒng)筑爐工藝不同的是不需炭磚砌筑,僅采用微膨脹冷搗糊配合冷搗工藝對礦熱爐進行無縫搗筑,在爐體內(nèi)部打出爐體框架,在爐底爐壁用冷搗糊鋪筑并整體搗筑成型。在爐體筑成后,要經(jīng)過嚴(yán)格的烘爐階段并利用投產(chǎn)初期乃至使用半年后的爐內(nèi)熱量自焙,使?fàn)t襯焙燒炭化,最后冷搗層結(jié)焦、石墨化,形成坩堝效應(yīng),這是冷搗糊整體筑爐工藝的關(guān)鍵。冷搗糊整體筑爐能夠提高爐襯的體積密度、耐壓強度、抗氧化、耐磨損等性能,在抗渣、鐵水等的溶蝕及抗?jié)B透性能方面都能大大優(yōu)于傳統(tǒng)炭磚爐。冷搗糊整體筑爐技術(shù)的使用,改變了傳統(tǒng)炭磚筑爐時,有些爐僅使用幾個月炭素內(nèi)襯就被氧化消耗殆盡,被迫停爐大修及重筑的現(xiàn)象。成功提取了冷搗糊作為筑爐材料塑性好的優(yōu)點,在材料的選取和技術(shù)的創(chuàng)新與施工的簡便性上做了一個合理的結(jié)合,即突破了傳統(tǒng)炭磚爐的局限,也滿足了鐵合金、黃磷爐及其他冶煉爐的冶煉技術(shù)要求,實現(xiàn)了礦冶企業(yè)降低能耗、增加產(chǎn)量的要求。對提高電爐裝置的技術(shù)工藝水平起到了積極的推動作用。

? ? ? ? 冷搗糊筑爐專利技術(shù)發(fā)明是充分利用了自身研發(fā)冷搗無縫整體成型的工藝結(jié)構(gòu),發(fā)明利用了冷搗糊低溫下易于搗固成型且焙燒后理化性能與炭磚相同的特性,采用其作為不定型炭素材料可塑性強的特點,完全取代了炭磚作為制作冶煉爐爐體的整體材料,結(jié)構(gòu)如圖2所示。其無縫搗筑的結(jié)構(gòu)性工藝,大大降低了鐵水滲漏電爐爐底、破壞爐壁的技術(shù)難題,使電爐的使用壽命得到了較好的延長,消除了筑爐時的很多隱患,保證了電爐的正常生產(chǎn),應(yīng)用范圍相當(dāng)廣闊。其工藝技術(shù)除了可用于鐵合金、黃磷電爐的新建、修筑和技改外,還可以用于各種冶煉電爐和鋁電解槽等礦熱冶煉爐的新建、修筑和技改。通過不同配套糊料技術(shù)的綜合使用,冷搗糊筑爐技術(shù)能廣泛應(yīng)用于國內(nèi)外不同地區(qū)的電爐設(shè)計與施工建設(shè),增加經(jīng)濟與社會環(huán)境效益。

整體砌爐爐襯結(jié)構(gòu)圖

? ? ? ? 目前有多家企業(yè)制備冷搗工藝筑爐用的冷搗糊,主要以煅后無煙煤、石墨等為骨料,改質(zhì)瀝青為黏結(jié)劑,煤焦油、樹脂等為添加劑,與各種抗收縮材料為主要原料混捏而成,不僅應(yīng)用于礦熱爐整體筑爐,還可以對爐襯進行局部修補,但由于工藝原因仍存在層與層間的分層,造成重大事故的發(fā)生。

-

下一篇:詳解工業(yè)固體廢物